AI 模型開發(AI Modeling)

協助製造業/透過 AI 建立可預測、可解釋的模型,提升製程效率並降低異常風險,是智慧製造(Smart Manufacturing)必不可少的重要元素。

技術特點

- 使用開源程式並能夠本地運作。

- 支援 Python 與 C# 進行演算法開發。

- 模型可導入現場系統或雲端平台。

- 機器學習(Machine Learning)、多變量分析、品質因子分析(Feature Importance)、製程優化模型(Reinforcement Learning)。

- 監督式模型(Supervised Learning)如回歸、分類、時序。

我們的 AI 模型開發能力以開源技術為基礎,所有模型皆可在本地端安全運作,符合製造業對資料安全的需求。系統同時支援 Python 與 C# 兩種開發語言,能依照企業既有環境彈性整合。開發完成的模型可部署於現場端系統(On-Premise)或雲端平台,以滿足不同企業的架構需求。

在演算法領域,我們具備多元模型的建置能力,包括機器學習(Machine Learning)、多變量分析、品質因子分析(Feature Importance)以及強化式學習(Reinforcement Learning)等進階製程優化模型。同時也擅長監督式學習(Supervised Learning),涵蓋回歸、分類與時序預測等常見製程應用情境,協助企業建立可預測、可解釋且可部署的 AI 模型。

可協助您解決的問題

- 製程參數每天都在變,受原料、設備、環境影響,難以提前預測與穩定品質。

- 現場調機高度依賴老師傅經驗,新人難以快速上手,導致生產穩定度不一。

- 發生品質異常時,參數多、關聯複雜,常花數小時甚至數天仍抓不到真正原因。

- 工廠累積了大量生產數據,但沒有工具整理與分析,資料無法轉成可用洞察。

- 押出、射出、成型等製程難以建立模型,品質預測與異常預警常停留在人工判斷。

在實際生產現場,製程參數常因原料、環境或設備狀態而產生波動,讓工程師難以提前預測與控制,導致產品品質時好時壞,必須依靠資深人員的經驗調整。當發生品質異常時,也常因影響因素複雜、參數眾多,而無法快速判斷真正的根本原因。此外,工廠累積了大量的歷史數據,但缺乏有效整理與分析的方式,使得資料難以轉化為能協助決策的資訊。

我們的 AI 模型能協助整理並理解這些數據,從中找出關鍵影響因子,並預測品質或產能變化,特別適合押出、射出、成型等製程,用於如品質預測、異常預警、參數建議等應用,幫助現場真正做到穩定生產與減少試誤時間。

技術架構

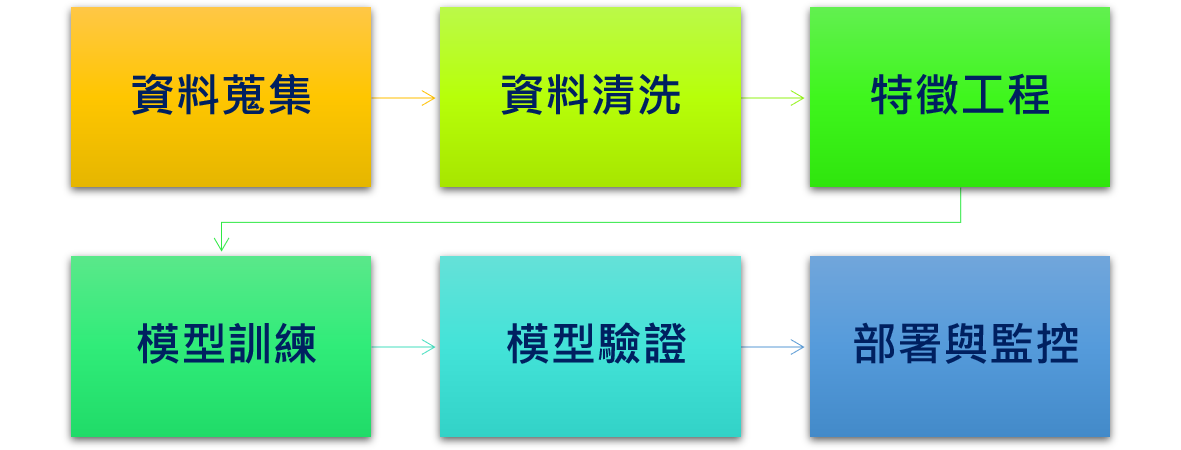

AI模型開發流程

這個流程是最基本的AI模型開發流程,"資料蒐集"需要在您的現場裝設感測設備用來監控所有的生產行為,在我們完成模型開發以後會回到您的現場進行"部署與監控"。

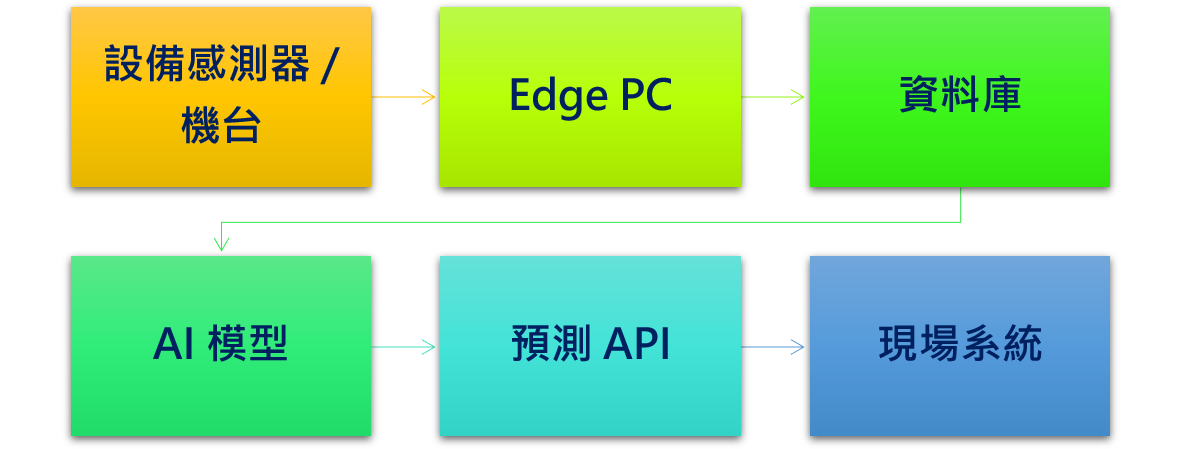

AI模型現場實作流程

因此在實際設計運作時,機台上的資料換先經由邊緣運算主機(Edge PC )進行初步整理後存入資料庫(Database),AI模型則會定期從資料庫中讀取資料進行更新訓練,而基於安全考量則會透過API將預測結果傳回現場系統。

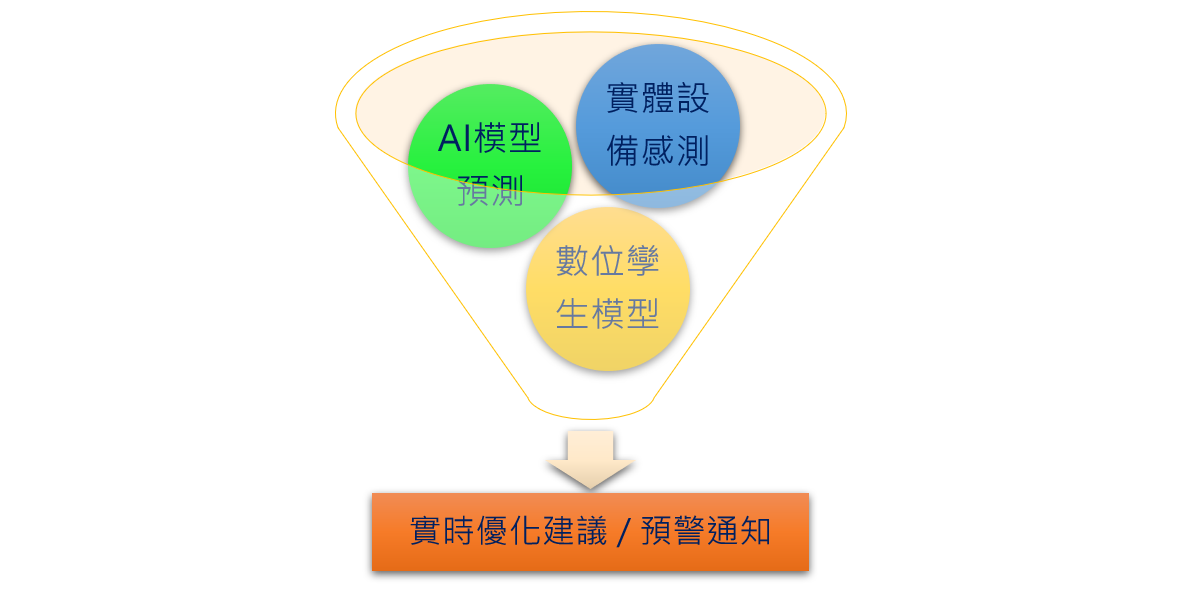

AI模型整合架構

而在實務執行中,AI模型一般也不會只有自己在預測,而是聯動其他的系統進行協調運作。其中主要關鍵在數位孿生(Digital Twin) + AI這種結合架構更能夠反映出實際的產業需求。

技術能力

應用案例

- AI 參數預測準度達 90%↑,穩定度提升 35%↑

- 異常偵測及早預警可提前

- 整廠數據自動化處理效率提升2倍

常見問題(FAQ)

什麼時候、為什麼我應該導入 AI?

當製程穩定度不佳、良率起伏大、現場過度依賴人員經驗,或是累積的生產數據無法有效利用時, 就是導入 AI 的好時機。AI 能協助預測品質、找出異常原因並提升製程穩定度,減少試誤成本。

同時,AI 可以將現場經驗正式化、標準化,降低對個人依賴, 當公司需要將 製程經驗 這種無形資產保留下來時,也是一個很好的時機。

製造業導入 AI 需要哪些數據?

主要需要製程參數(如電力、溫度、壓力、速度、扭力等)搭配品質量測數據。 若資料不完整,也可以先進行資料評估與清洗後逐步補強。

簡單來說,只要有多少數據,我們就可以先做多少事,逐步建立模型。

誰要來教導 AI 模型學習?

現場工程師與品保提供製程 know-how(導師), 我們負責資料處理、模型訓練與驗證 (助教)。

你不需要具備 AI 技術,我們的系統也會定期自動更新學習,讓模型持續優化。

AI 模型多久能看到效果?

若資料成熟,大多在 1–4 週可看到初步成果;若需改善資料收集,約需 1–2 個月。

一般在導入後 1–3 個月,就能明顯看到製程穩定度提升、預警成效或良率改善。

導入 AI 會不會很貴?

許多成本其實不是 AI 本身,而是 試錯成本難以量化。 我們建議從小規模開始,例如先做可行性分析(POC)或單機試點,逐步擴大。

成本會依資料量與導入範圍調整。我們希望 AI 成為改善企業的利器,而不是議價籌碼。

我們完全不會AI怎麼辦?

我們的團隊提供專業在職教育訓練,從塑膠製程設計、機電整合到數位資訊開發,合理的陪跑顧問收費,讓企業的資金投入發揮最大的效益,請參考我們的"轉型計畫"。

若你正在規劃導入 AI 或想知道你的製程是否適合導入 AI? 讓我們為你進行初步評估,用最簡單的資源做最有效率的事!

立即預約咨詢